QRコードを使った在庫管理の始め方

従来の在庫管理業務は、紙や目視でのチェックによるアナログな手法が一般的でした。現在でも、Excelなどと併用した在庫管理を行う企業もまだまだ少なくありません。そのためミスが多発してしまったり、業務効率化が進まないなどの課題を抱えている企業が多く存在していました。

こうした中、より精度の高いQRコードを活用した在庫管理が普及しています。

本記事では従来の管理方法との違いや、QRコードを使った具体的な在庫管理方法を解説します。

目次

アナログ管理とQRコードによる管理方法の違い

これまでの棚札を使った在庫管理

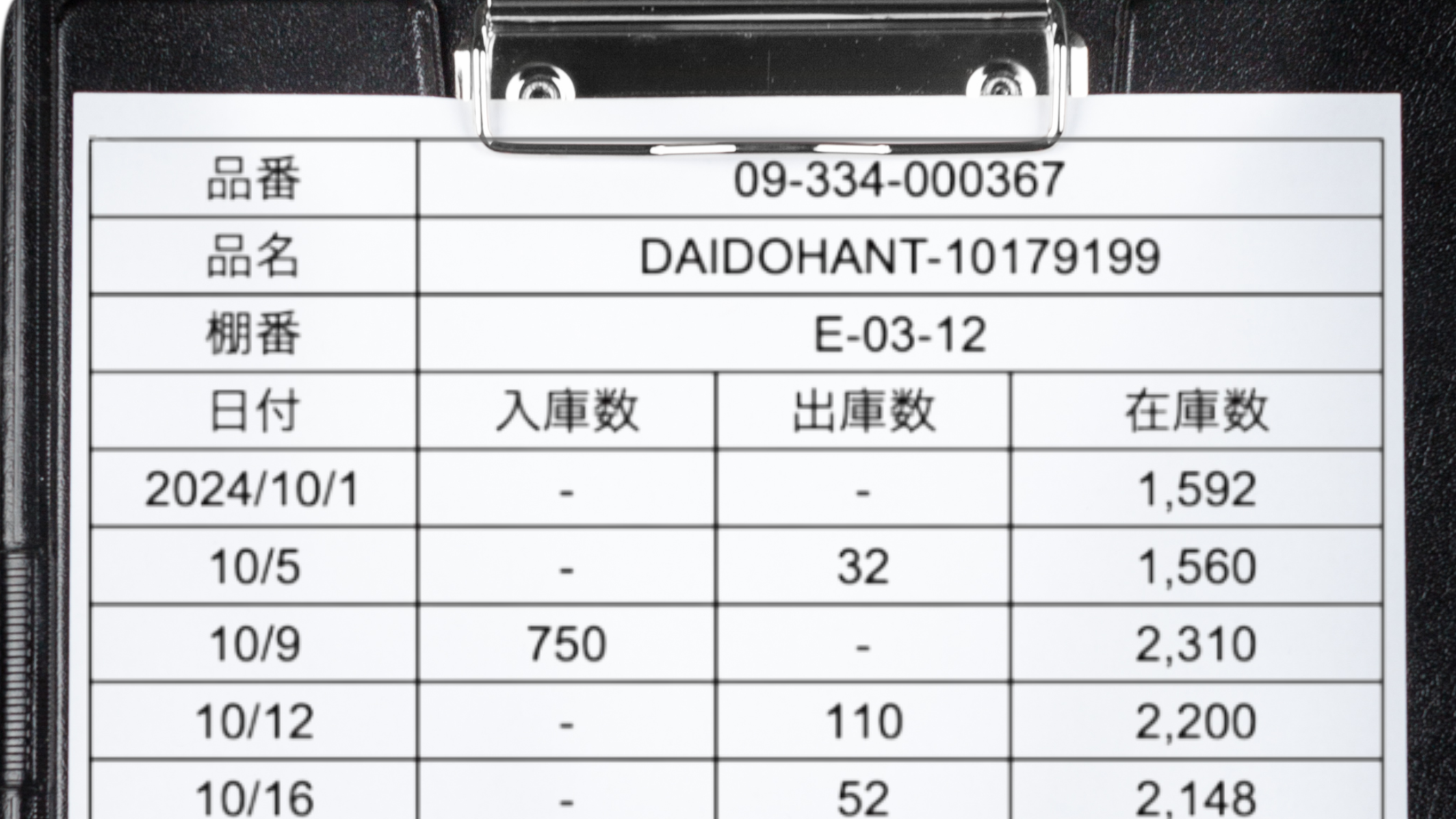

従来の在庫管理では、倉庫や店舗などの棚に「棚札」と呼ばれるカードを取り付け、そこに品番・品名・棚番・数量などの情報を手書きで記録する方法が主流でした。

例えば、出庫する際は作業者が棚札に出庫数を記入して、現時点の在庫数を把握する仕組みです。

また、施設全体の在庫数を確認する際は全ての棚札を回収して集計を行い、別途ソフト(Excelなど)に入力するという二重作業が必要になります。

主な課題点

- 記入漏れ・読み間違い・記載ミスなど、ヒューマンエラーが起きやすい

- 現場と管理データにタイムラグが生じる

- 集計や棚卸に多くの作業時間と労力を要する

リアルタイムで正確性が求められる在庫管理において、こうしたアナログ管理には限界があり、取り扱う商品や材料が増えるほど煩雑になりやすいという欠点があります。

QRコードでは何ができるのか?

QRコードは、在庫品やそれを管理する棚ごとにラベルを貼り付けて管理する仕組みです。

在庫を移動する際は、スマートフォンのカメラやバーコードリーダー、・ハンディターミナルでスキャンして管理システムと通信を行い、在庫データを更新することで正確な在庫数を把握します。

主なメリット

- リアルタイムでの在庫データ反映

- ヒューマンエラーの削減

- 業務標準化による属人化の解消

小規模であれば、スプレッドシートや在庫管理アプリと連携させて管理できます。ただし、取り扱う品目が多くなれば在庫管理システムの導入が現実的な選択肢となります。

QRコードとバーコードの違い

| 項目 | QRコード | バーコード |

|---|---|---|

| 情報量 | 多い(数千文字) | 少ない(数十文字) |

| 読み取り方向 | 360度どこからでも可 | 一方向(横のみ) |

| 損傷時の読み取り | 誤り訂正機能ありで破損に強い | 損傷に弱く読み取れないことも |

| 必要スペース | 小さくてもOK | 長くなりがち |

| 用途例 | 在庫管理、部品識別、URL埋め込み等 | 商品識別、物流ラベル等 |

在庫管理においてQRコードを導入する際は、既存のバーコードとの違いをきちんと把握しておきましょう。バーコードは長らく物流や小売で使用されている技術で、主に品番や商品番号といった限られた内容を一次元(水平方向)の線で表示しています。

それに対してQRコードは二次元の構造を持ち、縦横のドットを使い情報を格納するため、圧倒的に多くのデータが記録できます。

この利点を活かして、在庫管理システムと連動したパラメーター値(コマンドを実行するための在庫情報)を入れるなど、複雑なデータをQRコードに集約できます。

QRコード導入に必要なツール

QRコードを用いた在庫管理を行うには、3つの要素を満たす必要があります。

・QRコードを発行する

生成・印刷に使用するシステムとラベルプリンター

・QRコードを読み取る

スキャンデバイス(スマートフォン・ハンディターミナル)

・在庫データを管理する

在庫管理システム(スプレッドシート・アプリでも可)

これらのツールは業務用として販売されているものもあれば、無料・低価格で利用できるものも多数あります。企業規模や用途に応じて最適なものを選ぶことが大切です。

QRコードを発行する『ラベルプリンター』

QRコードを実際に物理的なラベルとして出力するには、ラベルプリンターが必要になります。耐水性・耐久性の高いシール用紙に印刷ができるため、倉庫内や工場などの過酷な環境でも使用できます。

ラベルプリンターは印刷速度や対応するラベルサイズ、在庫管理システムとの連携がスムーズにできる機種を選ぶことがポイントです。

QRコードを読み取る『スマートフォン / ハンディターミナル』

QRコードの読み取りには、スマートフォンやハンディターミナルを使った方法があります。

スマートフォン(タブレット端末でも可)の場合は、スマートフォンを通信デバイスとして使用して、バーコードリーダーでQRコードを読み込みデータ送信します。

※導入コストが低く、操作も直感的で現場作業者も抵抗なく使える点が魅力です。

一方、ハンディターミナルは業務用に設計されており、堅牢性と読み取り速度の高さが特長です。作業が大量かつ高速に行われる物流センターではボタン操作だけで素早く読み取れるハンディターミナルが向いています。

使いやすさ・コスト・規模に応じて、どちらを採用するかを検討しましょう。

在庫データを管理する

在庫データを管理するには主に3つの方法があります。いずれもインターネットを介してクラウドにて管理するシステムです。

スプレッドシート

最も手軽に始められるのが、スプレッドシートとスマートフォンを組み合わせた運用です。在庫リストをスプレッドシートで作成して、商品ごとに貼り付けられたQRコードをスマホで読み込み、インターネットを介して在庫データを更新します。

※スプレッドシートはGoogleが提供するサービスで、クラウドで利用できるExcelのような表計算ツールです。

専用アプリ

アプリを活用することで、スマートフォンやタブレット一台でスムーズに在庫管理が行えます。在庫データをアプリに直接登録して管理する方法で、在庫を移動させる際はカメラで商品のQRコードを読み取りデータを更新します。

アプリによっては複数人で共有して利用できるものもありますが、大規模な在庫管理にはやや不向きです。

在庫管理システム

在庫点数が多く入出庫の頻度が高い場合は、在庫管理システムの導入が必須です。専用の在庫管理システムはもちろんですが、販売管理機能や生産管理機能など、その他の基幹システムが統合されたERPシステムの導入もおすすめです。

QRコード × 在庫管理システム:運用フロー

QRコード(バーコード含む)を活用した在庫管理の運用フローを3つのステップに分けて解説します。

手順① 在庫情報のデータベース化

在庫情報をシステムに登録します。

管理画面に沿って一つずつ入力することもできますが、既存のExcelデータをCSV形式でインポートする方法もあります。

主な作業内容

- 品名・品番・カテゴリなどの基本情報を登録

- 数量・単位・ロケーション(保管する場所)などの管理項目を設定

- 必要に応じてロット番号・製造日・有効期限・仕入先情報などを追記

商品マスタの登録は今後すべてのQRコード発行・管理のベースになるため非常に重要です。ただし、情報量に比例して登録作業に時間を要します。そのため、どの項目をどの粒度で管理するかを事前に整理しておくことが大切です。

手順② QRコードの発行と貼り付け

登録した情報をもとにQRコードを生成して、商品や保管棚に貼り付けます。収納しているケースやパレットに貼る場合もあります。

※小さすぎて直接商品に貼れない場合は、商品数と同数のQRコードが記されたカードを用いて一緒に管理します。

QRコードの発行

- 在庫管理システムの商品マスタから、必要な情報を埋め込んだコードを生成

- API連携したラベルプリンターからQRコードを発行

ラベルの貼り付け

- 商品個体

- 収納しているケース・パレット

- 在庫の保管棚(ロケーション)

貼り付ける位置は、スキャンのしやすさを重視して正面・上面・開口部近くに貼ります。また、湿気・油・粉塵などの影響がある現場では耐水性・耐久性のあるものを使用しましょう。

手順③ 入出庫時のQRコード読み取り

既存の在庫はQRコードの貼り付けを行えば終了です。それ以外にも日常業務においては入出庫作業があります。

その際の処理について解説します。

入庫処理の流れ

- 入荷された際にケースやパレット、または商品にQRコードを貼る

- 入庫時に商品のQRコードをスキャンし、続いて保管棚(ロケーション)のQRコードもスキャンする

- 登録されているデータと照合して問題がなければ、数量・日付・ロケーションの情報が入庫記録として反映される

- 自動で在庫数が加算され、操作履歴にも記録が残る

出庫処理の流れ

- 出荷指示に従い、対象商品をピックアップ

- QRコードをスキャンしてシステム内の出荷指示と照合

- 正しい商品であれば出庫処理が完了(在庫が減算される)

- 誤った商品をスキャンした場合はアラート表示がされるため誤出荷を未然に防止

在庫管理システムとQRコードを活用した運用により、手入力などは原則不要です。

これにより従来の運用に比べて、作業ミスが著しく減少します。また、誰がいつどの在庫を操作したかという履歴が残るため、トレーサビリティも強化されます。

QRコード活用のメリット

作業効率の向上

在庫管理の現場では、日々の入出庫処理や棚卸作業に多くの時間がかかることが課題となっています。従来は帳簿や棚札に手書きで記録して、そこからExcelなどに転記する二重作業が当たり前でした。

QRコードを導入することで、こうした工程が劇的に短縮されます。入庫時には商品に貼られたコードをスキャンするだけで情報が即時にシステムに登録され、出庫の際も同様にスキャン一つで処理が完了します。

ヒューマンエラーの削減

伝票の書き間違いや読み違い、数量の記載ミスなどは、紙ベースの運用では避けづらいリスクです。しかしQRコードと在庫管理システムによる運用の場合、情報をスキャンで呼び出すため、作業者が手で文字や数字を入力する機会が大幅に減ります。

また、出荷処理においても、正しい商品がスキャンされなければエラーが表示されるため、誤出荷や品番間違いなどのリスクを大幅に削減できます。

属人化の防止

業務フローが「商品をスキャンする」→「処理する」という標準化されたものになるため、引継ぎの際も複雑なルールを口頭で伝える必要がなくなります。

担当者はシステムに登録された情報とラベルに表示されたQRコードを読み取るだけで作業が行えるため、個人に依存しない「仕組みで動く現場」が構築できます。

導入時の課題・デメリット

ラベルの貼り付け作業

QRコード在庫管理では、管理対象となる商品、箱、棚、容器などにラベルを貼り付ける作業が必要不可欠です。つまり、商品の点数が多ければ多いほど時間も人手もかかります。また、ラベルプリンターは性能に差があるものも多いため、印刷スピードやシステムとの連携方法などもチェックして選定しましょう。

本格的な導入にはコストがかかる

QRコードによる在庫管理を本格的に運用するためには、一定の初期コストがかかります。

- ラベルプリンター

- ラベル用紙

- 読み取り機器

- 在庫管理システム

スプレッドシートを活用した小規模な導入であれば、数万円でスタートすることも可能ですが、在庫管理システムによる運用であれば10万円以上の初期コストが発生します。

事例で学ぶ ~QRコード在庫管理の成功例

QRコードを用いた在庫管理の効果は、実際に多くの現場で成果を上げています。ここでは、小売・食品業を例に解説します。

小売業:出荷精度の向上と作業負荷の軽減

課題

アパレル系小売チェーンでは、商品の種類が多く、SKU(サイズ別や色別)が類似しているためにピッキングミスや誤出荷が頻発していました。ベテランスタッフに頼らないと正確な作業ができず、繁忙期にはミスが集中する傾向がありました。

導入内容と改善点

- 商品タグに品番・サイズ・カラーを含むQRコードを追加

- ピッキング時にQRコードをスキャンして、出荷指示と一致しない場合はアラートが表示される仕組みを導入

- システムでSKUを管理できるため、新人でも安心して作業可能

成果

導入から2ヶ月で誤出荷率が0.3%から0.02%に激減しました。さらに、再配達や返品処理にかかる手間とコストも削減しており、作業者の精神的な負担も軽くなり繁忙期でもスタッフの増員がスムーズに行える環境が整いました。

食品加工業:先入れ先出し(FIFO)と賞味期限管理の強化

課題

ある和菓子メーカーの現場では、製造日の異なる商品が混在しており、賞味期限の近い商品の出荷が後回しにされてしまうことが多々ありました。その結果、廃棄ロスの増加や品質管理上のリスクが課題となっていました。

導入内容と改善点

- 商品や段ボール箱に、製造日・賞味期限を含むQRコードを貼り付ける

- システムにより製造日の古い順に出荷指示が出せる仕組みを実現

成果

先入れ先出しが徹底され、賞味期限切れによる廃棄が月平均30%削減しました。出荷ミスやロットの混同といったヒューマンエラーも大幅に減少して、品質管理体制が強化されました。

QRコード対応!クラウドERP『キャムマックス』は在庫管理の手間とムダを徹底排除

QRコード・バーコード対応で“誰でも正確に”在庫管理ができる

キャムマックスは、在庫管理システムとしても豊富な機能と利便性を兼ね備えており、スマートフォンやタブレット端末 + バーコードリーダーを使った在庫管理も可能です。

従来のように紙やExcelへの手入力に頼るのではなく、QRコードやバーコードをスキャンするだけで入出庫、棚卸、在庫移動が素早く行えます。

ハンディターミナルを使った本格運用はもちろん、小規模な現場や初期投資を抑えたい企業でも導入しやすい設計になっています。

棚卸作業もスキャンで完結、ヒューマンエラーを防止

棚卸データの作成はもちろん、実地棚卸においても商品のバーコードを直接読み込んで棚卸数をカウントすることが可能です。

さらに、スキャンと同時に在庫情報がシステムに即時反映されるため、数量のズレをその場で確認・修正でき、集計作業や後処理にかかっていた時間も大幅に削減できます。

特に大規模な倉庫や複数拠点での一斉棚卸においては、ヒューマンエラーの防止だけでなく、作業スピードと精度の両立を実現できる点が大きな強みです。