製造業に求められる在庫管理とは?

製造業における在庫管理は、生産業務の安定と効率を支える基盤です。生産計画や資材調達、仕掛品の進捗管理から完成品の出荷に至るまで、在庫は全ての工程と密接に関わっています。

在庫が適切に管理されることで、生産計画に応じて必要な資材を確実に手配・供給することができ、欠品による生産停止や納期遅延といったリスクを回避します。

本記事では製造業における在庫管理の重要性や、実務で押さえるべきポイントについて解説します。

目次

在庫は生産計画を支える基盤

生産計画は、需要予測や受注量に基づき立案されますが、それを実行に移すには必要な資材や部品が確保されていることが前提となります。安定した生産ラインを維持するには、以下のポイントが欠かせません。

- 適切なタイミングでの資材・部品の供給

- 使用ロットや保管ロケーションの把握

- 欠品や過剰在庫リスクへの早期対応

在庫が計画通りに供給されることで生産工程は滞りなく進行し、製品(完成品)を遅延なく出荷できます。

生産管理との連携が在庫精度を決める

生産ラインの作業実績や進捗状況、変更指示を含めてタイムラグなく把握できていなければ、在庫引当ができず「原材料」や「仕掛品(加工途中の製品)」の過不足が発生します。これにより計画遅延といった深刻な影響を招く可能性があります。

このような事態を防ぐためには、生産管理と在庫状況をリアルタイムで連携する仕組みが不可欠です。

在庫は資産であり、コストでもある

| 視点 | 資産としての側面 | コストとしての側面 |

|---|---|---|

| 財務 | キャッシュ化可能な流動資産 | 保管・維持コスト、陳腐化リスク |

| 業務 | 生産・出荷の安定性を担保 | 過剰・滞留による業務の非効率化 |

| 経営 | 中長期的な収益源 | 運転資金の圧迫・保管スペースの制約 |

在庫は貸借対照表上「資産」として扱われますが、それを維持・管理するためには多大なコストがかかります。そのため、常に最適な水準を保つことが重要です。ここで言う最適とは、納期・生産効率・財務バランスの全てを満たす状態を指し、実務とマネジメントの両面から最適化を図ることが求められます。

在庫管理の不備が引き起こす3つのロス

在庫過多や欠品の発生は単なる数量の問題にとどまらず、企業に大きなロスをもたらします。

キャッシュロス:資金繰りの悪化

過剰に在庫を長期間保有し続けると仕入コストが固定化され、他の経営資源への投資や運転資金への活用が難しくなります。在庫は売れるまで現金化されず、さらに保管や管理にコストがかかるためキャッシュフローに支障をきたします。加えて、不良在庫が発生すれば評価損として計上され、企業の業績にもネガティブな影響を与えます。

生産ロス:稼働率・工程効率の低下

欠品や滞留在庫は、生産現場のオペレーションにも深刻な影響を及ぼします。必要な原材料が不足すれば、生産計画の遅延やライン停止といった事態を招きかねません。また、滞留在庫が倉庫スペースを圧迫することで、棚卸やピッキング業務の効率が低下する可能性があります。

信頼ロス:顧客・社内の信用低下

原材料の欠品が発生すれば、納期に間に合わず顧客への出荷が遅れるリスクが高まり、結果としてクレームや信頼性の低下につながります。一方で、使用期限や出荷順序(先入れ先出しなど)の厳密な管理が求められる業種において、過剰在庫や滞留在庫が多いと誤出荷や品質トラブルの原因となり、顧客との信頼関係に大きな影響を与えます。

製造業における在庫の種類と管理ポイント

製造業における在庫管理は、単に「モノの数を把握する」だけではありません。在庫にはそれぞれ性質や扱い方が異なる特性があり、それぞれに応じた管理の粒度や視点が必要です。

在庫の種類:原材料 / 仕掛品 / 完成品

| 種類 | 管理ポイント |

|---|---|

| ①原材料 | 製造の起点となる資材。検品と保管環境(温度・湿度など)の確保が必須 |

| ②仕掛品 | 加工途中の半製品。工程ごとの進捗や滞留状況の把握が不可欠 |

| ③完成品 | 出荷待ちの製品。販売計画との整合性や顧客別の引当管理が重要 |

生産工程の流れに沿って主に3つに分類されます。これらの在庫は物理的には倉庫に混在することもありますが、システム上では工程・状態・在庫区分別に管理することが求められます。

管理に必要な情報項目

在庫を正確かつ効率的に管理するためには、単なる数量や場所の管理だけでなく「いつ・どのように作られたか」といった属性情報が不可欠です。

ロット番号

生産や仕入の単位ごとに付与される識別情報です。同一条件で生産・調達された製品や部品をグルーピングして、それらを一つのロットとして管理します。トレーサビリティの起点となる情報であり、品質問題が発生した際には、そのロットをもとに原因の特定や影響範囲の切り分けを行います。

製造日

食品・医薬品・化学品など、時間経過とともに品質に影響が出る製品では、品質劣化によるトラブルを防ぐため製造日の明確な管理が求められます。また、製造日を基準として古いものから優先的に出荷する「先入れ先出し」を徹底することにより、廃棄ロスの抑制につながります。

有効期限

品質保証やコンプライアンスの観点から、原材料の有効期限(または賞味期限)も厳密な管理が求められます。廃棄判断・在庫引当・工程投入の優先順位付けに影響するため、製造日と連動した期限管理の仕組みが不可欠です。

ロケーション管理

在庫の保管場所を特定するための情報項目です。同一の商品でも、ロット番号や入荷日などの違いにより、複数の保管場所に分散されていることがあるため、棚番号やエリア区分など、倉庫内の位置情報を細かく管理する必要があります。

入出庫履歴

原材料の入庫から、生産工程を経て完成品として出庫されるまでの流れを時系列で記録・管理します。トレーサビリティを確保する上で不可欠な要素であり、棚卸時の実在庫と帳簿上の在庫(理論在庫)の差異分析にも役立ちます。

在庫を“モノ”ではなく“情報”として捉える視点が重要

在庫管理というと「保管する」「棚卸をする」といった業務をイメージしますが、実際には“モノ+情報”を一体管理することにより精度と信頼性が生まれます。

- 在庫の「種類」に合わせた区分管理

- 在庫の「属性」を意識したデータ管理

これらの視点を実務に落とし込み、日々の運用と結びつけてこそ在庫情報が現場を支える実効性のある仕組みになります。

在庫管理の基本:動き(フロー)と場所(ロケーション)の把握

在庫管理の基本は「いつ、どこに、何が、どれだけあるか」の正確な把握であり、そのためには以下の3つの業務を正確に実践することが欠かせません。

在庫の動きを可視化する入出庫管理

入出庫の際にリアルタイムで在庫データを更新しなければ、帳簿上の在庫と実在庫との間にズレが生じます。特にExcelや紙の帳票による運用では、転記ミスや入力漏れが発生しやすく精度が低下します。在庫管理システムの導入はもちろん、バーコードやハンディターミナルなどを活用することで、即時性と正確性を両立したデータ管理が可能となります。

棚卸による在庫精度の維持

棚卸により在庫精度を向上させるには、年次や月次の定期棚卸だけでなく、通常業務に組み込める「循環棚卸」の導入が特に効果的です。記録漏れ・作業ミス・紛失など在庫差異となる要因を特定して、以後の作業フロー改善に反映させることで、継続的な精度向上を実現します。

ピッキング精度を高めるロケーション管理

多品種・小ロットを扱う現場では原材料や仕掛品の保管場所は変動しやすく、ロケーション管理の精度が業務効率に直結します。在庫とロケーション情報を一元的に管理することで、正確で迅速なピッキングが可能になり、オペレーションの安定化にもつながります。

現場で機能する運用ルールのつくり方:3つのポイント

ポイント① ルールは現場と一緒に作る

在庫管理の運用ルールは、現場の声を反映した設計が不可欠です。例えば「誰が、いつ、どのタイミングで入出庫処理を行うか」を明文化して、全員が統一したルールで運用できる体制を構築することが重要です。また複雑な工程は記録漏れを誘発するため、シンプルで実行可能なルール作りからスタートすることが基本となります。

ポイント② 例外処理をあらかじめ定義する

不良品の仮置き、急な在庫移動、予定外の出荷変更などを「その都度対応」で済ませると在庫差異の原因になります。イレギュラー処理を事前に洗い出して、記録方法や担当者の責任範囲を定義しておくことが大切です。「とりあえず仮置き」「あとで入力」といった曖昧な対応を排除して、例外処理も含めた包括的なルール設計が在庫精度の向上につながります。

ポイント③ 定着フェーズまでを含めて設計する

ルールは作って終わりではなく、現場で実践されて初めて価値を持ちます。現場での運用がうまくいかない原因は、ルールが実態や業務フローと乖離していることにあります。現場の声を定期的に収集しながら、担当者と管理部門が連携してPDCAを回すことで継続的に改善を加えることが不可欠です。机上の設計で終わらせず、運用を通じて磨き上げることが成功のカギとなります。

実務で求められる機器やツール

ハンディターミナル / バーコードリーダー

在庫の入出庫処理、棚卸、ロケーション変更などを現場でリアルタイムに記録するツールです。作業者が倉庫内を移動しながら在庫情報をスキャンしてシステムに即時反映できるため、入力ミスや登録漏れを大幅に削減します。また、検品・出荷時には指示書と実際の在庫を瞬時に照合できるため、出荷業務全体の精度向上に効果を発揮します。

バーコード / QRコード

「物」に「情報」を付加して在庫を正確かつ効率的に管理するための識別技術です。バーコードは最も汎用的で、製品コードやロット番号などの基本情報を管理できます。QRコードはより多くの情報を格納でき、在庫管理システムと連動したパラメーター値(コマンドを実行するための在庫情報)を入れるなど、複雑なデータをQRコードに集約できます。

※詳しくは「QRコードを使った在庫管理の始め方」の記事をご確認下さい。

その他:IoTデバイスなど

| デバイス / 技術 | 特徴 |

|---|---|

| 重量センサー | 重さに基づいて在庫残量を自動で計測。微細な部品や計数が難しい在庫に有効。 |

| RFID | 非接触かつ一括で在庫の識別・読み取りが可能。視認やスキャン不要で、作業スピードが大幅に向上。 |

| AIカメラ | 映像解析により在庫の数量や位置、動きを自動で検出。棚の占有状況の可視化や、不正・異常行動の検知なども可能。 |

近年は「IoT(Internet of Things・モノのインターネット)」の導入が進んでいます。

在庫・設備・作業状況をリアルタイムで監視して、人手を介さずに自動的にデータを収集・更新することで人件費削減と業務効率化を実現します。

中長期的な投資価値が高い先進技術として注目されており、今後ますます重要性が高まる分野と言えます。

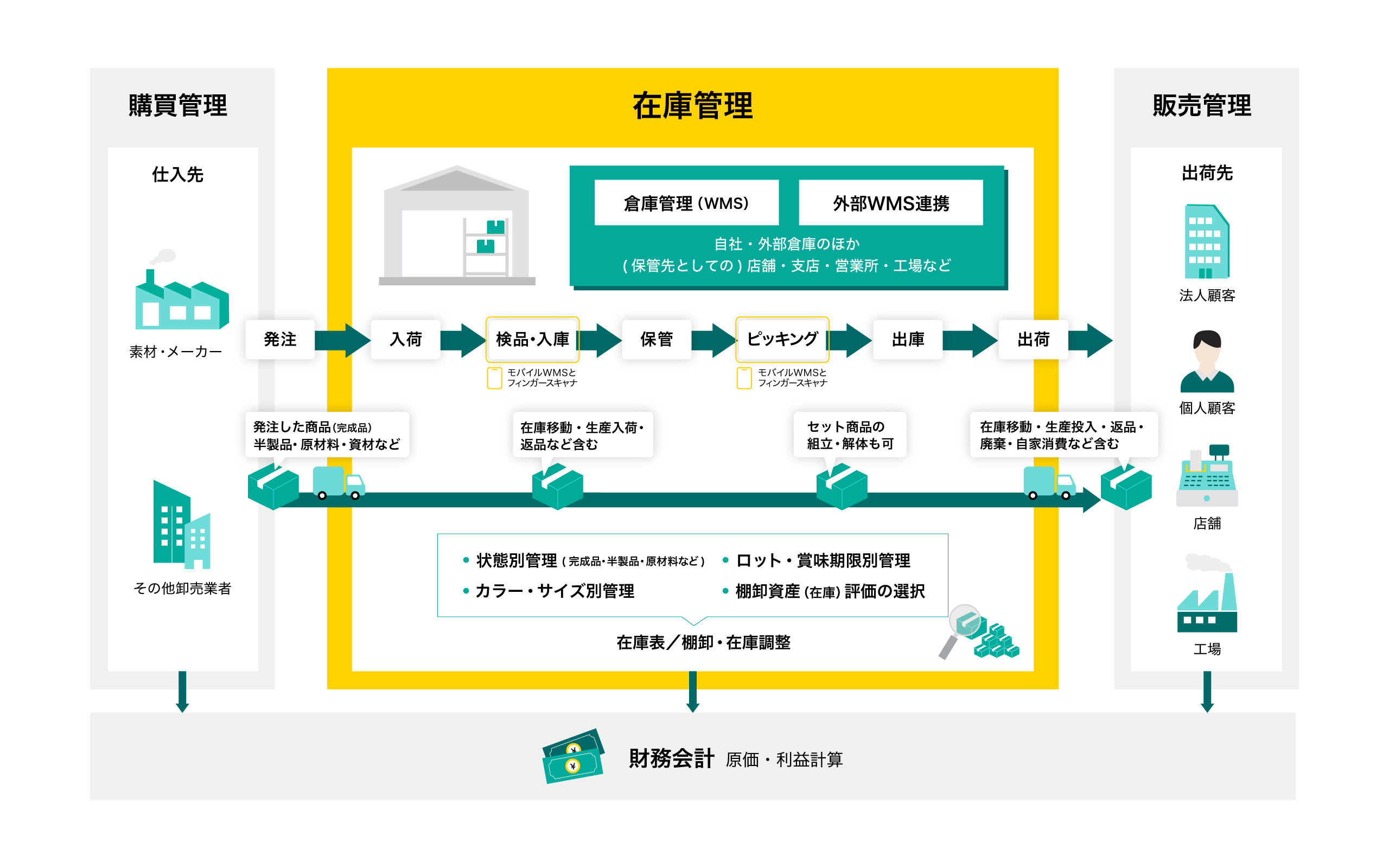

生産管理と連動して在庫管理を最適化 ~クラウドERP『キャムマックス』

「キャムマックス」は生産管理や在庫管理はもちろん、販売管理・購買管理・財務会計まで、バックオフィス業務を網羅的にカバーすることができる基幹システムです。

生産計画の立案から実績管理までを一元化することで、業務の無駄を省き、作業の正確性を高めます。さらに、受注・生産指示・進捗管理・在庫管理までを連動させることで、作業効率の向上とコスト削減を両立します。

在庫は「持つこと」より「持ち方」が問われる時代へ

在庫管理は、単に“モノを数える作業”ではなく「計画」「生産」「出荷」の流れを支える業務領域です。

- 現場が混乱しない運用設計

- 生産とロジスティクスの整合性

- 経営資源としての在庫の最適化

これらを実現するには、従来のアナログな管理方法では限界があります。

「キャムマックス」では受注データを起点に、生産計画の立案や所要量計算ができるため、属人化した管理業務を排除して”業務の標準化”と”効率化”を支援します。

また、生産計画と連携した在庫管理により原材料の在庫状況をリアルタイムに把握することで、欠品や過剰在庫を未然に防ぎ、生産停滞のリスクを最小限に抑えます。部門ごとの業務効率化に留まらず、企業全体の業務最適化を目指す企業にとって確かな選択肢となるクラウドERPです。