生産管理とは?業務内容やよくある課題の効率化する方法も紹介

「生産管理」とは、製造現場で必要な資材の調達から工程管理、納期遵守、品質確保までを管理する重要な業務です。しかし、部品の不足や工程遅れなどのトラブルが発生すると、生産性の低下やコスト増加につながります。

本記事では、生産管理の基本的な役割や業務内容、現場で起きやすい課題などを紹介しつつ、それらを改善するためのシステムを活用した効率化の方法についてもご紹介します。生産性向上や納期管理に課題を感じている方は、ぜひ参考にしてください。

目次

生産管理とは

生産管理とは、製造業における生産活動全体を計画し、効率的かつ安定的に製品を供給するための管理業務です。

具体的には、「必要なものを、必要な時に、必要な量だけ」生産できるように、生産計画・資材調達・工程管理・品質管理・納期管理など、複数の業務を統合して管理します。

生産管理の目的は、顧客の納期を守りながら品質を確保し、コストを最小限に抑えることです。しかし、生産工程には多くの部品や資材が関わり、外注や複数拠点との調整も発生するため、管理が複雑になりやすい特徴があります。このため、現場での進捗をリアルタイムに把握し、問題を未然に防ぐ仕組みが求められます。

近年では、人手による管理では限界があることから、生産管理システムを活用した業務の効率化やDX化が進んでいます。こうしたシステムは、生産計画の立案や進捗管理をデジタル化し、在庫や原価の可視化を実現することで、製造現場の生産性向上に大きく貢献します。

生産管理の目的と必要性

生産管理は、単なる工程管理ではなく、製造業の収益や競争力を支える重要な仕組みです。ここでは、生産管理の主な目的を3つに分けて解説します。

納期遵守と顧客満足の実現

生産管理の第一の目的は、顧客の要望通りに納期を守り、安定した供給体制を築くことです。納期の遅延は取引先との信頼を損ない、売上やブランド価値の低下につながります。

そのため、生産計画を立てて進捗を管理し、遅れが出た場合には迅速に調整する仕組みが不可欠です。生産管理により、「いつ、どの商品を、どれだけ作るか」を明確にし、確実に納品することで顧客満足度を高めます。

コスト削減と利益率の向上

製造業では、資材調達や工程の非効率化によるコスト増が利益を圧迫する大きな要因です。

生産管理を徹底することで、必要な資材を適切なタイミングで調達し、過剰在庫や資材不足を防ぐことができます。また、工程のムダや不良品の発生を減らすことで、製造コストを最小限に抑えることが可能です。結果として、安定した品質とコストバランスを維持しながら利益率を向上できます。

生産性とリードタイムの最適化

もう一つの重要な目的は、生産性の向上とリードタイム(受注から納品までの時間)の短縮です。市場の需要変動に柔軟に対応するには、生産工程の可視化とスピーディな意思決定が不可欠です。

生産管理を行うことで、どの工程で遅れやボトルネックが発生しているかを把握し、改善策を迅速に講じることができます。近年では、生産管理システムを活用し、データをもとに効率化を進める企業が増えています。

生産管理の主な業務

生産管理とは、製造業において製品を製造するための生産計画に基づいた製造工程を管理する業務です。

全ての工程を適切に把握し、コストやスケジュール、現場の負荷や在庫調整、クレーム対応などの幅広い業務を複数の部署をまたがって調整管理することが求められます。

需要の予測

需要量の予測は、製品の生産において重要なポイントであり、的確な予測ができるかどうかが製品の生産性や経営戦略に大きな影響を与えます。

市場動向や顧客からの発注状況などを考慮し、需要量を予測することが一般的です。正確な予測ができることで、適切な生産計画を策定し製品の販売数や在庫量を適切に管理することができます。

生産計画の作成

生産計画の作成は、製品を生産するための日程や量を決める重要な業務です。

製品の需要予測や在庫状況、受注状況などを踏まえながら、適切な計画を策定します。生産計画を見誤ってしまうと、顧客満足度に大きな影響を与えるため十分に注意する必要があります。

調達・購買の計画作成

調達・購買計画とは、原材料や部品などを調達する業務で、発注書の作成や発注先の選定などを行う業務です。

主に納期や数量、品質などの要件を明確にした上で複数の調達先を比較して選定することが多いです。また、生産計画を正確に実行するために欠かせない業務であり、納期や品質を確保するために調達先のリスク管理やコスト削減にも配慮した適切な計画作成が求められます。

工程管理

工程管理とは、製造計画などを段階的に管理する業務で、必要な各種設備や工程を計画・管理し、スケジュール通りに製造が進んでいるかを監視します。

また、製品の品質に影響を与える要因を分析し、工場内での設備管理や製造プロセスの改善、生産ラインの設計・構築、品質管理との連携など改善策を考える業務もあります。

品質管理

品質管理とは、製品の品質を維持・向上するために行われる業務です。

製造ラインでの製品検査や原料や部品の品質管理、製造工程の改善、クレーム対応などが含まれます。また、品質に関連する要素を分析し改善策を考えて実行することが求められます。

在庫管理

在庫管理とは、製品の生産量と需要のバランスを取ることを目的としており、在庫管理や生産計画の調整、発注管理などが含まれます。

また、製品の在庫状況を定期的に把握し、需要変動に対応できるように倉庫のレイアウトや適正在庫数の見直しなどの業務が求められます。

原価管理

原価管理とは、製品の生産コストを管理することが目的の業務で、原料や部品の調達・管理、製造ラインの効率化、経費の管理などが含まれます。

また原価を把握して改善点を見つけ、コスト削減策を考えたり原価と価格のバランスを取りつつ、利益を最大化することも求められます。

出荷管理

完成品を出荷する際は、ピッキングや梱包方法にも管理が必要です。決められた方法が無いと、作業にかかる時間もわかりませんし、ムダが発生します。

出荷管理業務には、納品書や領収書などの書類作成も含まれます。

配送管理

配送管理も生産管理の業務に含まれ、ドライバーやトラックの効率的な配置などを行います。

配送管理の対象も完成品に限らず、工場間の移動や返送品の回収などが含まれます。

生産管理でよくある課題とその背景

生産管理は製造業の中核業務ですが、アナログ管理や属人的な運用が多く、現場ではさまざまな問題が発生しやすいのが現実です。

ここでは、生産管理で起きやすい代表的な課題を3つに分けて解説します。

Excelや紙ベースによる情報管理の限界

多くの企業では、今なお生産計画や工程進捗をExcelや紙で管理しています。

しかし、こうした方法では、データ更新のタイムラグや入力ミスが頻発し、リアルタイムでの情報共有ができません。特に複数部門や拠点間での調整が必要な場合、確認作業に時間がかかり、納期遅延や生産ロスの原因となります。業務の属人化も進みやすく、担当者が不在になると管理が滞るリスクも高まります。

在庫・部材不足や過剰在庫の発生

生産管理では、原材料や部材の手配が遅れると工程全体がストップするリスクがあります。

一方で、過剰に在庫を抱えると倉庫スペースや保管コストが増大します。需要予測が不十分なまま生産を進めると、部材不足や在庫過多といった問題が頻発し、キャッシュフローや利益率を圧迫します。こうした問題は、リアルタイムな在庫把握と計画精度の向上が欠かせない理由です。

現場の進捗把握が困難で対応が後手になる

製造現場では、進捗の遅れや不具合が発生しても、管理者に情報が届くのが遅れるケースが少なくありません。

この結果、対応が後手に回り、納期遅延や品質不良のリスクが高まります。従来の管理方法では、現場からの報告を待つしかなく、リアルタイムな状況把握ができないため、迅速な判断や改善策の実行が難しいのです。この問題を解決するには、工程ごとの進捗をデジタルで可視化する仕組みが求められます。

生産管理を効率化する6つの改善ポイント

製造業における生産管理は、納期遵守やコスト削減に直結する重要な業務です。しかし、アナログ管理や情報共有の遅れが原因で、非効率な工程や無駄なコストが発生しやすいのも事実です。

ここでは、生産管理の現場で実践できる6つの改善ポイントをご紹介します。

業務フローの標準化でムダを削減

生産管理を効率化するには、まず業務プロセスの見直しと標準化が必要です。承認フローや進捗管理の手順を明確化し、誰がどの工程を担当するかを可視化することで、属人化を防止できます。また、複雑な承認ルートや重複業務を排除すれば、作業時間を短縮し、生産性を向上させることが可能です。標準化は、システム導入の前提となる重要なステップでもあります。

在庫・調達管理の精度を高める

材料不足や過剰在庫は、生産効率に大きく影響します。需要予測を基にした発注計画や、安全在庫の基準を設定することで、在庫リスクを最小化できます。さらに、在庫データをリアルタイムで管理できる仕組みを整えることで、部材不足によるライン停止を防ぎ、スムーズな生産を維持できます。外注先や複数拠点との調整にも役立ちます。

生産計画の精度アップで納期を守る

生産計画の精度が低いと、工程遅延や納期トラブルが発生します。過去の実績データや需要予測を活用し、現実的で柔軟な計画を立案することが重要です。また、急な変更やトラブルにも対応できるよう、計画の見直しや調整を迅速に行う体制を整えておくことが求められます。計画精度の向上は、納期遵守とコスト削減の両立に不可欠です。

進捗のリアルタイム可視化

従来の生産現場では、進捗状況をExcelや紙で報告するケースが多く、情報更新が遅れることで対応が後手に回る問題がありました。これを解決するには、進捗をリアルタイムで共有できる仕組みが必要です。工程ごとの作業状況をシステムで可視化すれば、遅延やトラブルの発生を早期に察知し、迅速に改善策を打てます。これにより、納期遅延や品質問題のリスクを大幅に減らせます。

原価管理を徹底して利益率を向上

原価の把握が不十分だと、製造コストの無駄が見えにくく、利益率の低下を招きます。材料費や労務費、間接費などを正確に管理し、工程ごとのコストを分析することで、改善ポイントを明確化できます。

また、原価情報を生産計画に反映させることで、コスト意識を持った効率的な生産が可能になります。原価管理は、企業の競争力を高める重要な鍵です。

生産管理システム導入によるDX化

生産管理の効率化において、デジタル化はもはや必須です。Excelや紙ベースの管理では、情報共有や更新の遅れが発生し、人的ミスを防ぎきれません。生産管理システムを導入することで、生産計画の自動化、在庫・原価・進捗の一元管理、リアルタイムなデータ共有が可能になります。

さらに、クラウド型なら低コストで導入でき、テレワークや多拠点管理にも対応できます。

生産管理システム導入のメリット

生産管理システムを導入することで、従来の紙やExcelでは不可能だった効率化や精度向上が実現できます。

ここでは、システム導入によって得られる代表的な4つのメリットを紹介します。

生産計画の精度向上と自動化

システム導入により、生産計画を自動で作成・調整できるようになります。過去の実績や在庫データをもとに最適な計画を算出するため、計画精度が向上し、ムダな手戻りを削減できます。また、計画変更もワンクリックで反映できるため、市場の変動や急なオーダーにも柔軟に対応できます。

進捗のリアルタイム管理で遅延を防止

従来の紙ベース管理では、現場の進捗状況を正確に把握するのに時間がかかり、対応が遅れることがありました。システムを導入すれば、工程ごとの進捗をリアルタイムで確認でき、問題が発生した際には即座にアラートを受け取ることが可能です。これにより、納期遅延や不良品の発生を未然に防げます。

在庫・資材管理の最適化

生産管理システムは、在庫や資材の状況をリアルタイムで可視化し、発注タイミングを自動で計算します。これにより、資材不足による生産停止や、過剰在庫によるコスト増を防止できます。さらに、複数拠点や外注先との在庫連携も容易になり、調達業務の精度が向上します。

原価管理と経営判断のスピードアップ

システムを導入することで、材料費や人件費、間接費などの原価情報をリアルタイムで集計・分析できます。これにより、製造コストの削減や利益率の改善につながる施策を迅速に立案できます。また、データが一元管理されることで、経営判断に必要な情報を即座に取得でき、意思決定のスピードが向上します。

生産管理の課題をシステムで解決したいなら「キャムマックス」がおすすめ!

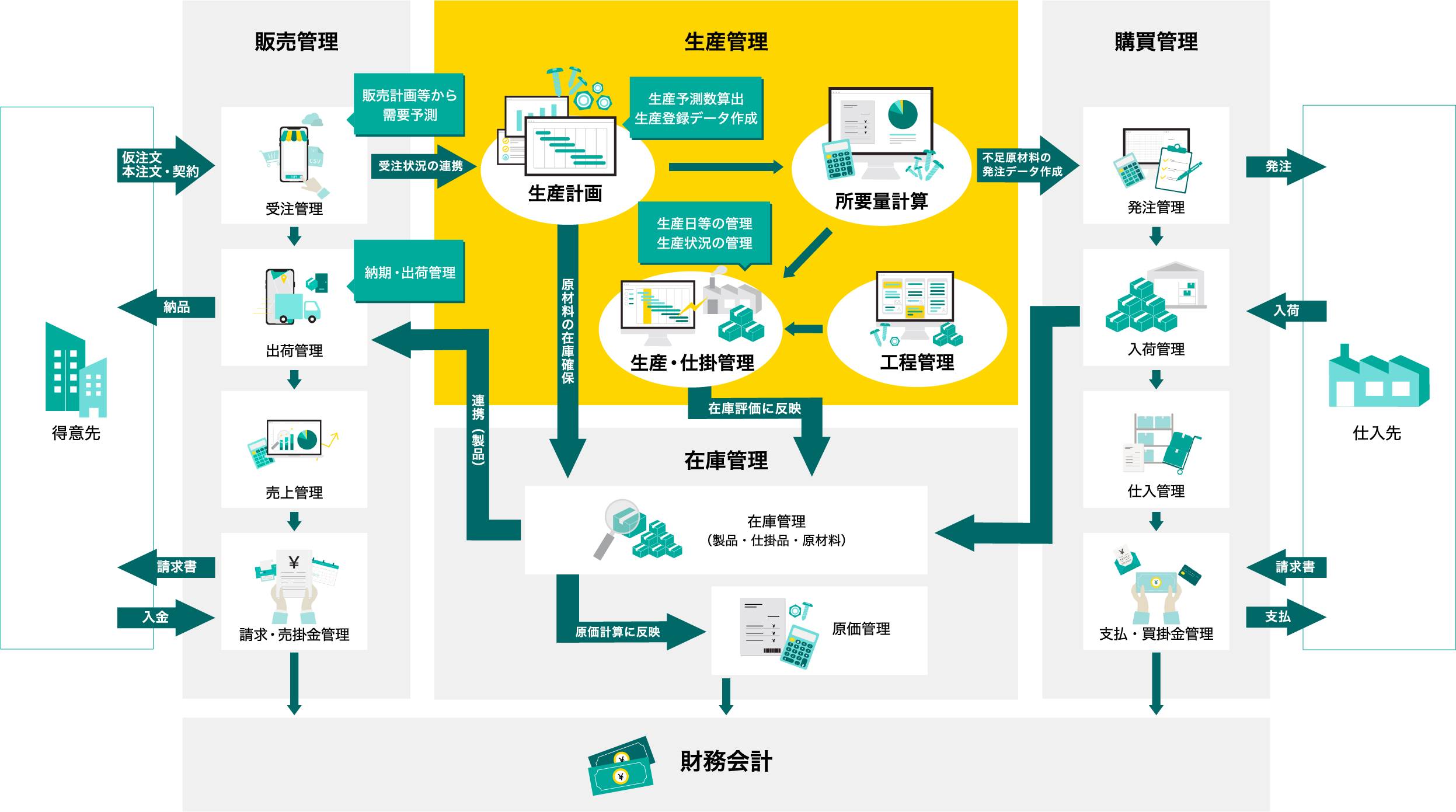

キャムマックスの生産管理機能は、製造現場の計画から実績管理までを一元化し、ムダやミスを削減する仕組みを提供しています。受注から生産指示、進捗管理、在庫管理までを連動させることで、作業効率の向上とコスト削減を同時に実現できます。

キャムマックスの生産管理機能

たとえば、受注データをもとに自動で生産計画を立てられるため、手作業でのスケジュール作成や調整の手間を省けます。また、現場での作業進捗をリアルタイムに把握できるため、遅れやトラブルが発生した場合でも早期対応が可能になります。さらに、部品や資材の在庫状況を生産計画とリンクさせて確認できるため、欠品や過剰在庫といった課題も防止できます。

加えて、キャムマックスはクラウド型のERPシステムであるため、導入コストを抑えながらも多拠点での利用やリモートワーク環境に対応できる点も大きな強みです。中小企業でも無理なく利用できる操作性と、日々の業務を支える堅実な管理機能を兼ね備えているため、現場担当者から経営層まで安心して活用できます。

この記事を書いた人

下川 貴一朗

証券会社、外資・内資系コンサルティングファーム、プライベート・エクイティ・ファンドを経て、2020年10月より取締役CFOとして参画。 マーケティング・営業活動強化のため新たにマーケティング部門を設立し、自ら責任者として精力的に活動している。